Alle Materialien unserer Designs hatten schon mal ein anderes Leben: es sind abgelegte Jeans. Zu verschlissen, um sie noch als Hose zu tragen. Aber zu wertvoll, um sie einfach wegzuwerfen. Finden wir.

Auch wenn Knie oder Schrittnähte verschlissen, Nähte gerissen und Reißverschlüsse kaputt sind – aus den Rückseiten der Hosenbeine und den Oberschenkeln können wir noch gute Denim-Stücke herausschneiden, die wir als einheitliche Flächen zu unserem einzigartigen Patchwork-Design verarbeiten.

Denn Denim ist ein eigentlich wunderbares Material: langlebig, haltbar, gut zu pflegen und zu erhalten, schmutzabweisend und einzigartig in Farbe und Webart. All diese tollen Eigenschaften und die spannende Geschichte lohnen einen eigenen Post, den ihr hier findet. Doch in der Herstellung ist Denim sehr umweltschädlich. Böden werden ausgelaugt und mit Pestiziden verseucht, Textilarbeiter riskieren ihre Gesundheit bei der unsachgemäßen Verarbeitung (mehr dazu haben wir in unserem Artikel über durstige Jeans zusammengefasst). Es gibt also viele Gründe, das Material so lange wie möglich zu nutzen und im Kreislauf zu halten, wie wir das mit unserer Produktion machen.

Viele Menschen inspiriert unsere nachhaltige Upcycling-Produktion. Und sie schicken uns ihre geliebten, aber oft zerschlissenen Hosen, damit sie einem neuen Leben in Style zugeführt werden können. Häufig werden wir gefragt, ob unsere Materialkosten durch das Upcycling nicht besonders gering sein müssten. Immerhin müssen wir keine Meterware einkaufen. Das ist aber nur scheinbar easy und günstig. Die Produktion aus bereits vorhandenen Kleidungsstücken erfordert viel Planung und einige Einschränkungen:

- Unsere Schnitte müssen auf die Hosenbeinbreite optimiert werden.

- Nachschub kann in Bezug auf Farbe und Qualität nicht exakt geplant werden.

- Viele der abgelieferten Kleidungsstücke müssen erst für die Produktion aufwändig aufbereitet werden.

Unsere Aufbereitungs-Steps

1 – Vorsortierung

Um die angelieferten Hosen optimal zu neuwertigen Produkten verarbeiten zu können, werden sie bei uns im Haus zuerst sortiert. Denn nicht jede vermeintlich noch brauchbare Jeans eignet sich für unsere Produktion. Jeansjacken, Kinderhosen, Hosen aus Fremdmaterial oder Jeans mit hohem Elasthan-Anteil können wir nicht verarbeiten, sie gehen weiter zur Kleiderkammer Wilhelmsburg.

2- Reinigung

Viele der Hosen erreichen uns gewaschen, gebügelt und mit Liebesbrief versehen. Das sind unsere Glücksfälle, die uns tatsächlich immer wieder das Herz aufgehen lassen. Gerade Jeans aus größeren Sammlungen benötigen jedoch eine gründliche Reinigung, damit wir sie bedenkenlos weiterverarbeiten können.

Dafür haben wir seit neustem eine besonders geeignete Waschmaschine, die schonend Staub und Flecken aus dem Textil wäscht. Nach langer Recherche und der finanziellen Unterstützung der Veolia-Stiftung konnten wir eine Maschine mit hoher Ladekapazität und Effizienz anschaffen, mit der wir der Jeansberge Herr werden und immer weniger Jeans aussortieren müssen.

3- Farbsortierung

Nun kommt ein sehr wichtiger Teil der Vorbereitung: alle Hosen werden nach Farben sortiert. „Wie, die sind doch alle blau?“ hören wir euch schon sagen. Ja, aber eben doch sehr unterschiedlich. Damit wir für unsere seriellen Unikate immer die richtigen Farbtöne griffbereit haben, gibt es bei Bridge&Tunnel ein Farbgruppen-System.

Jede Jeans wird mit den festgelegten Farbmustern verglichen und in eine Gruppe sortiert. Und so werden die Hosen dann auch gelagert, sodass das Team stets einen Überblick hat, welche Farben für die nächsten Designs verfügbar sind.

4- Zuschnitt

Vor dem Produkt kommt der Zuschnitt. Unsere Jeans sind zwar übersichtlich nach Farben sortiert, die eigentliche Komposition entsteht aber direkt am Zuschneidetisch. Hier legt unsere Produktionsleiterin Asiye die Schnittteile auf die Hosenbeine, um mit möglichst wenig Verschnitt das Maximum aus dem Textil zu bekommen. Hierbei muss sie häufig aufwendig puzzeln. Denn obwohl unsere Schnitte auf eine maximale Hosenbeinbreite von 17 cm optimiert sind, finden sich doch häufig Hosen, die durch kleine Löcher, Quernähte oder Hosentaschen nicht für jedes Schnittteil passen.

5 – Lagerung

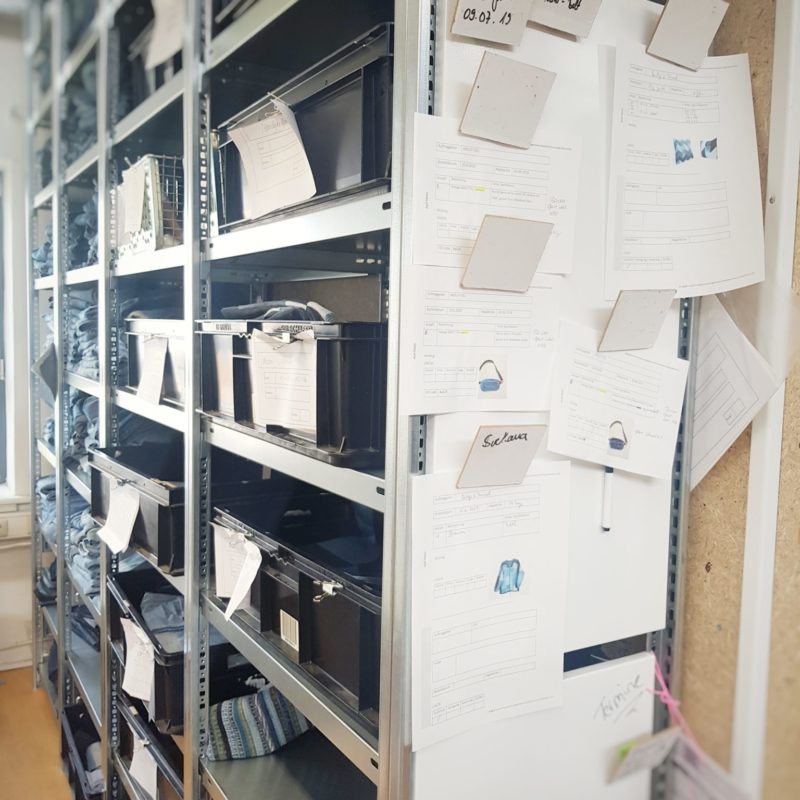

Jetzt ist die wichtigste Vorarbeit erledigt. Und nun endlich kann es an die Produktion gehen. Bis die unterschiedlichen Materialien zu neuen Produkten komponiert werden, lagern wir sie übersichtlich und akribisch dokumentiert in unserem Lagerregal. Jedes Produkt bzw. jeder Produktionsjob bekommt eine eigene farbige Kiste, auf der mittels einer Karte genau festgehalten ist, was sich in der Kiste befindet und welche Arbeitsschritte mit dem Inhalt in welchem Zeitplan anliegen. Für die Produktionsprozesssteuerung greifen wir auf den Karten auf das aus der IT-Entwicklung bekannte Kanban-Prinzip zurück. Die Entwicklung des Prozesses und der Kanban-Karten hilft uns, jederzeit den genauen Überblick über Material und Arbeitsfortschritt zu haben. Egal, wer sich gerade dem Job widmet oder wie viel Information der- oder diejenige hat. Ist das nicht toll? Zusätzlich informiert auch die Farbe der Lagerkisten und deren Position im Regal über den Arbeitsfortschritt nach der Sortierung TO DO – DOING – DONE.

Ihr seht: das Arbeiten mit bereits vorhandenen Produkten birgt einiges an Aufwand und Arbeit. Aber es lohnt sich! Nur so kann unser einzigartiges Design entstehen und nur so können wir wertvolle Ressourcen so lange wie möglich nutzen.

Willst du deine Jeans spenden? Dann findest du hier alle Infos dazu.

Lust auf faire Mode? Dann schaut in unserem SHOP vorbei!

Übrigens: wir fertigen dir jedes unserer Produkte auch ganz individuell aus deinen eigenen Jeans.